Der Autor zeigt in diesem Artikel auf, wie die Optimierung von Produktions- und Montage-Linien oder auch Logistikprozessen auf einfache Weise funktioniert und zu deutlichen Produktivitätssteigerungen führen kann.

Zur Motivation & Einführung

Die globale Weltwirtschaft ist durch einen sehr starken Wettbewerb gekennzeichnet. Der Industrie- und Dienstleistungsbereich ist geprägt durch einen hohen Kostendruck auf Basis der verstärkten Globalisierung der Produktionskapazitäten.

Der international gestiegene Wettbewerb und die auf Kundenseite wachsenden Ansprüche, führen zu einer höheren Variantenvielfalt und immer kürzer werdenden Lieferzeiten. Als Unternehmung können wir uns diesen Herausforderungen erfolgreich stellen, indem wir unser Produktions- und Logistiksystem permanent optimieren. Damit wird das ganze Produktions- und Logistiksystem, einfacher, produktiver und flexibler. Daher ist die Methodik zur Optimierung von Produktions- und Logistiklinien, ein wesentlicher Erfolgsbaustein, den wir als Unternehmer für unseren Erfolg am Markt einsetzen können, um uns im globalen Wettbewerb hervorzuheben.

Zur Methodik (Vorgehensmodell)

Als erstes geht es bei der Optimierung darum, den jetzigen Zustand (Ist-Zustand) in Form des Material- und des Informationsflusses zu erfassen und grafisch übersichtlich darzustellen.

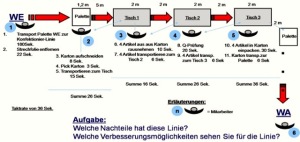

Hier wird anhand einer einfachen Kommissionier-Linie aus dem Logistikbereich gezeigt, welche Schritte notwendig sind, um eine Optimierung der Prozesse und der Durchlaufzeit auf einfache Weise zu erzielen.

Wir werden dabei auch einzelne Methoden, wie das „Line-Balancing“, kennen lernen. Diese Methode hat das Ziel, eine möglichst gleichmäßige Auslastung der einzelnen Montage- oder Logistik-Arbeitsplätze zu erreichen. Richtig ausgeführt, führt diese Methode zu einer gesteigerten Produktivität, d.h. zu einer höheren Anzahl kommissionierter oder produzierter Teile pro Mitarbeiter und Stunde.

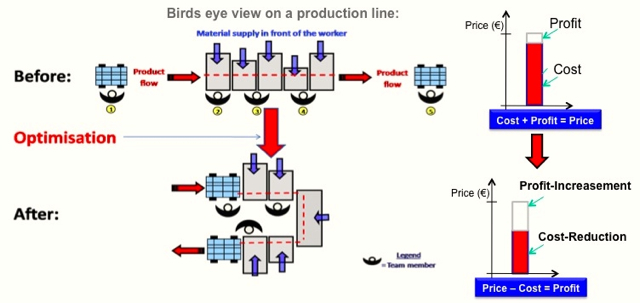

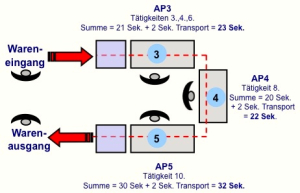

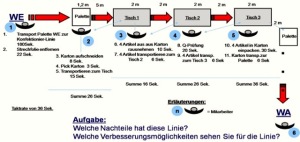

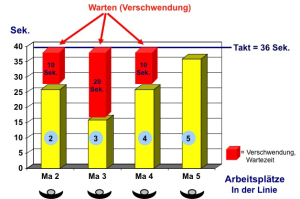

An Hand des Praxisbeispiels (Bild 1) schauen wir uns die wesentlichen Schritte zur Optimierung einer Produktions- oder Logistik-Linie an.

Bild 1: Praxisbeispiel – Ist-Aufnahme der Arbeitsplätze und der Taktzeit in der Linie

Schritt 1: „Zu untersuchende Linie und Arbeitsplätze festlegen“

Zuerst muss ich mir über den Umfang des Untersuchungsgebietes klar werden.

Welche Montage- oder Logistik-Linie möchte ich optimieren?

Welche Arbeitsplätze der Linie sollen in die Optimierung mit einbezogen werden?

Schritt 2: „Taktzeit messen“

Ich stelle mich an den Ausgang der Montage-Linie und messe mehrmals, alle wie viel Sekunden ein fertiges i.O.-Teil (in Ordnung = Teil erfüllt die Qualitätsanforderungen) am Ende der Linie rauskommt.

D.h. die Taktzeit messen, Dies kann ich leicht mit Hilfe einer Stoppuhr oder einer Armbanduhr durchführen und die gemessenen Zeiten notieren. Sinnvollerweise messe ich mehrere Zyklen, um zu sehen ob die Zeit eine Streuung aufweist.

Im Zweifel sind die Messungen zu wiederholen, bis keine Abweichungen/Streuungen mehr vorliegen.

Hier ist die Formel, wenn die Taktzeit rechnerisch aus den Angaben der verfügbaren Produktionszeit durch die geforderte Stückzahl des Kunden für eine Sach- oder Material-Nr. angegeben ist – berechnet werden muss.

Schritt 3: „Einzel-Arbeitsaktivitäten und Zeit pro Arbeitsplatz ermitteln“

Hier erfasse ich die Zeit, die der einzelne Mitarbeitende pro Arbeitsplatz benötigt, um seine Arbeitsschritte auszuführen. Dies führe ich Schritt für Schritt für alle zu untersuchenden Arbeitsplätze durch. Hierbei werden pro Arbeitsplatz zum Einen der wertschöpfende Teil in Sekunden ermittelt – aber auch die nicht-wertschöpfenden Tätigkeiten, wie z.B. das Warten und Transportieren.

Schritt 4: „Arbeitsplatz-Layout mit verbundenen Arbeitsplätzen zeichnen“

Ich zeichne das Arbeitsplatz-Layout und stelle maßstäblich den Materialfluss zwischen den zu untersuchenden Arbeitsplätzen dar – siehe Bild 1. Dazu zählen auch die Distanzen, die üblicherweise in Metern angegeben werden. Dies kann eine maßstäbliche Skizze sein, die ich im nach hinein im Büro noch verwenden kann, wenn später noch Fragen auftauchen.

In diesem Layout wird also der Materialfluss festgehalten, die Distanz der Arbeitsplätze zueinander, die einzelnen Positionen der Paletten bzw. des Materials, welches an dem jeweiligen Arbeitsplatz benötigt wird und auch die genaue Position der Werker in der Linie.

Dazu zählen auch die Förderbänder und andere wichtige Einrichtungen oder auch Hindernisse, die Einfluss auf den Materialfluss oder auch den Gesamtprozess oder die Taktzeit haben.

Auf Basis des maßstäblichen Arbeitsplatz-Layouts und der dazugehörigen Messungen der Arbeitsinhalte sowie der Verschwendungen in zeitlicher Hinsicht, wird nun die Gesamtzeit, die pro Arbeitsplatz aufgewendet werden muss, durch Addition der Einzelzeiten errechnet, wie unten in Bild 1 dargestellt ist.

Schritt 5: „Wie splittet sich die Arbeitszeit nach Inhalten pro Arbeitsplatz auf?“

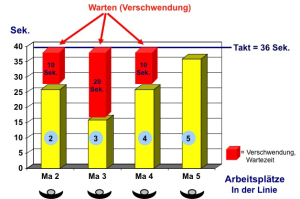

Nun wird das Arbeitsverteilungs-Blatt gezeichnet. Von einem XY Koordinaten-System ausgehend, wird auf der y-Achse (vertikale Achse) die Zeit in Sekunden aufgetragen und auf der X-Achse (waagerechte Achse), werden die einzelnen Arbeitsplätze dargestellt. Pro Arbeitsplatz wird der zeitlich gemessene Aufwand in das Diagramm eingetragen.

Es empfiehlt sich, die Taktzeit in Form einer horizontalen Linie in das XY-Koordinatensystem einzuzeichnen, wie im Bild mit „Takt = 36 Sek.“ angegeben. Dabei wird sofort deutlich, inwieweit die einzelnen Arbeitsplätze ausgelastet sind.

Das Arbeitsverteilungsblatt zeigt meistens deutlich, dass die einzelnen Arbeitsplätze nicht ausbalanciert sind. Dies wird durch die unterschiedlichen Höhen der gelben Balken pro Arbeitsplatz sichtbar. Das heisst, dass eine „Line-Balancing“-Aktion erforderlich ist, um eine gleichmäßige Auslastung der Mitarbeitenden über die gesamte Kommissionier- oder Montagelinie zu erzielen.

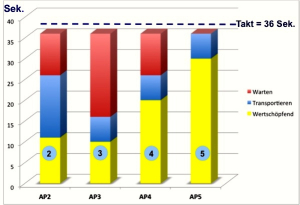

Bild 2: Arbeitszeit-Inhalte pro Arbeitsplatz mit Verschwendung „Warten“ (rot)

Schritt 6:“Verschwendungsarten grafisch in Arbeitsverteilungsblatt zeichnen“

Im ersten Ansatz werden rechnerisch die Mitarbeiter-Zeiten über alle zu untersuchenden Arbeitsplätze (AP) in Summe addiert und dabei die erste Verschwendung „Warten“ nicht berücksichtigt bzw. heraus gerechnet. Siehe Bild 2.

Berechnung der Mitarbeiterzahl (X), wenn die Verschwendung „Warten“ eliminiert ist:

X= Summe Mitarbeiterzeiten pro Arbeitsplatz

(AP2 + AP3 +AP4 + AP5) / Taktzeit

X = (26 Sek. +16 Sek. +26 Sek. + 36 Sek.) / 36 Sekunden

X = 104 Sek. / 36 Sek.

X = 2,88 Mitarbeiter è D.h. praktisch 3 Mitarbeitende!

Dieser ermittelte Wert, wird durch die Zeit der gesamten Montagelinie dividiert.

Der Vergleich der aufgenommenen Mitarbeiterzahl in der Praxis, mit dem berechneten Wert, zeigt in fast allen Praxisfällen, dass die Linie zu viele Mitarbeitende hat und damit nicht effizient arbeitet.

Jetzt werden im Arbeitsverteilungsblatt die Verschwendung „Warten“ (roter Balken) grafisch eingezeichnet – siehe Bild 2 – oben.

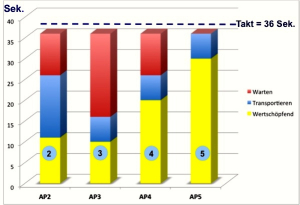

In der folgenden Grafik und Berechnung, wird die zweite Verschwendung „Transportieren“ (blau) heraus gerechnet und grafisch im Arbeitsverteilungsblatt pro Arbeitsplatz dargestellt.

Bild 3: Arbeitszeit-Inhalte pro Arbeitsplatz mit Verschwendung

„Warten“ (rot) und „Transportieren“ (blau) sowie

„Wertschöpfend“ (gelb) dargestellt

Dabei zeigt sich in der folgenden Berechnung, dass eine niedrigere Mitarbeiterzahl zum Betrieb der Montage- oder Kommissionierlinie – möglich ist:

X = (Summe der Mitarbeiterzeiten der

Gesamtlinie – Transportieren) / Taktzeit

X = (104 Sek. – 33 Sek. (Transport)) / 36 Sek.

X = 71 Sek. / 36 Sek. = 1,97 Mitarbeiter.

D.h. praktisch 2 Mitarbeitende!

Schritt 7: „Optimierung des Arbeitsplatz-Layouts und Anordnung

der Linie“

Bei diesem Schritt erfolgt die eigentliche Optimierung in dem zum Beispiel das Arbeitsplatz-Layout – d.h. die gesamte Anordnung der einzelnen Arbeitsplätze in der Montagelinie – so auf dem Papier ausgerichtet wird, dass die Verschwendung „Warten“ und „Transportieren“ quasi auf Null reduziert wird.

Eine weitere Optimierung besteht darin, die Taktzeit zu reduzieren, in dem einzelne Arbeitsinhalte von Arbeitsplätzen mit hohem Zeitaufwand gesplittet werden und zum Teil auf die Nachbar-Arbeitsplätze zugeordnet und verteilt werden. Dies funktioniert nur, wenn die Arbeitsinhalte eines Arbeitsplatzes gesplittet werden können und auch das Layout der Montagelinie es zulässt, eine andere Zuordnung der Aktivitäten des zu optimierenden Arbeitsplatzes auf andere Arbeitsplätze erlaubt.

Dies funktioniert meistens einfach bei einem L- oder U-Layout der Kommissionier- oder Montagelinie.

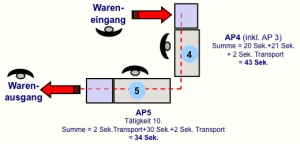

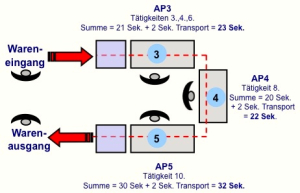

Schritt 8: „Finales Linien-Layout zeichnen“

Auf Basis der ermittelten Schwachstellen, der Reduzierung der Verschwendung wie zum Beispiel „Warten“ und „Transportieren“, wird ein neues Arbeitsplatz-Layout gezeichnet, welches eine erste Optimierung darstellt.

Bild: 4 – Erster Optimierungsschritt – 1 Mitarbeiter von 4

eingespart und die Taktzeit wurde von 36 Sekunden auf

32 Sekunden reduziert

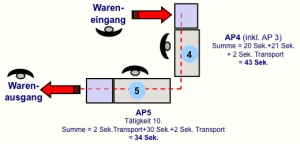

Bild: 5 – Zweiter Optimierungsschritt – 2 Mitarbeiter von

4 Mitarbeitern eingespart und die Taktzeit wurde von 36

Sekunden auf 43 Sekunden erhöht

X = (Summe der Mitarbeiterzeiten der Gesamtlinie –

Transportieren) / Taktzeit

X = (43 Sek.+34 Sek. – 6 Sek. (Transport)) / 43 Sek.

X = 71 Sek. / 43 Sek. = 1,65 Mitarbeiter.

D.h. praktisch 2 Mitarbeitende!

Die Rechnung zeigt, dass wir mit dem zweiten optimierten Layout schon dichter dem rechnerischen Optimum von 1,65 Mitarbeitenden näher gekommen sind.

Schritt 9: „Neues Arbeitszeit-Verteilungsblatt pro Arbeitsplatz

erstellen“

Auf Basis des neuen Arbeitsplatz-Layouts, wird ein neues Arbeitszeit-Verteilungsblatt pro Arbeitsplatz erstellt, aus der die genauen Operationen pro Arbeitsplatz hervorgehen, im Wesentlichen reduziert um die Verschwendung „Warten“ und „Transportieren“ sowie einem neuen Splitt – was die Zuordnung von Arbeitsinhalten auf andere Arbeitsplätze angeht.

Schritt 10: „Umsetzung des neuen Linien-Layouts“

Auf Basis des neuen Layouts und der neuen Arbeitsverteilungsblätter für jeden Arbeitsplatz, wird der Umbau der Kommissionierlinie in der Fabrik durchgeführt. Nach Einweisung/Schulung der Mitarbeitenden erfolgt der Betrieb auf Basis des neuen Layouts.

Viel Freude bei Ihrer ersten Optimierung!

Ihr Hans-Dieter Kirschstein

Kontaktdaten Deutschland:

Kirschstein Industrie + Logistikberatung HHPL

Hans-Dieter Kirschstein

Neuer Wall 72, D-20354 Hamburg

Fon D: +49 (0) 40 609 44 7 66

Email: post@hhpl.eu www.HHPL.eu

Kontaktdaten Schweiz:

Kirschstein Industrie + Logistikberatung HHPL Schweiz

Hans-Dieter Kirschstein

Luzernerstr. 1, CH – 6343 Rotkreuz

Fon CH +41 (0) 62 965 06 – 60

Email: post@hhpl.eu www.HHPL.eu

Weiterführende Themengebiete:

- Engpasstheorie

– One-piece-flow